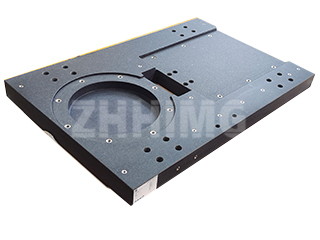

Ang machine bed nagsilbing kinauyokan nga pundasyon nga sangkap sa bisan unsang mekanikal nga kagamitan, ug ang proseso sa pag-assemble niini usa ka hinungdanon nga lakang nga nagdikta sa kalig-on sa istruktura, katukma sa geometriko, ug dugay nga dinamikong kalig-on. Lahi sa usa ka yano nga bolted assembly, ang paghimo og precision machine bed usa ka hagit sa multi-stage system engineering. Ang matag lakang—gikan sa inisyal nga pag-reference hangtod sa katapusang functional tuning—nanginahanglan og synergistic control sa daghang mga variable aron masiguro nga ang bed magpadayon sa lig-on nga performance ubos sa komplikado nga mga operational load.

Ang Pundasyon: Inisyal nga Pagtumbok ug Pag-level up

Ang proseso sa pag-assemble magsugod sa pag-establisar og absolute reference plane. Kasagaran kini makab-ot gamit ang high-precision granite surface plate o laser tracker isip global benchmark. Ang base sa machine bed una nga gipatag gamit ang support leveling wedges (chock blocks). Ang espesyal nga mga gamit sa pagsukod, sama sa electronic levels, gigamit aron ma-adjust kini nga mga suporta hangtod nga ang parallelism error tali sa guideway surface sa bed ug sa reference plane maminusan.

Para sa dagkong mga higdaanan, gigamit ang phased leveling strategy: ang mga center support point una nga giayo, ug ang pagpatag mopadayon paingon sa mga tumoy. Ang padayon nga pagmonitor sa pagkatul-id sa guideway gamit ang dial indicator importante aron malikayan ang pagkalubog sa tunga o pagkaliko sa mga kilid tungod sa gibug-aton sa component. Gihatagan usab og pagtagad ang materyal sa mga support wedges; ang cast iron kanunay nga gipili tungod sa parehas nga thermal expansion coefficient niini sa machine bed, samtang ang composite pads gigamit tungod sa ilang superior damping properties sa vibration-sensitive applications. Ang nipis nga film sa espesyal nga anti-seize lubricant sa mga contact surfaces nagpamenos sa frictional interference ug nagpugong sa micro-slippage atol sa dugay nga settling phase.

Pag-integra sa Precision: Pag-assemble sa Sistema sa Giya

Ang sistema sa giya mao ang kinauyokan nga sangkap nga responsable sa linear motion, ug ang katukma sa pag-assemble niini direktang proporsyonal sa kalidad sa machining sa kagamitan. Human sa pasiunang pag-ayo gamit ang mga locating pin, ang giya gi-clamp, ug ang pre-tension force maampingong gigamit gamit ang mga press plate. Ang proseso sa pre-tensioning kinahanglan nga mosunod sa usa ka prinsipyo nga "parehas ug progresibo": ang mga bolt gihigpitan hinay-hinay gikan sa sentro sa giya pagawas, nga nag-apply lamang sa partial torque sa matag round hangtod nga matuman ang espesipikasyon sa disenyo. Kini nga estrikto nga proseso nagpugong sa lokal nga konsentrasyon sa stress nga mahimong hinungdan sa pagduko sa giya.

Usa ka kritikal nga hagit mao ang pag-adjust sa running clearance tali sa mga slider block ug sa guideway. Kini makab-ot pinaagi sa usa ka hiniusa nga pamaagi sa pagsukod sa feeler gauge ug dial indicator. Pinaagi sa pagsal-ot sa mga feeler gauge nga lainlain ang gibag-on ug pagsukod sa resulta nga slider displacement gamit ang dial indicator, usa ka clearance-displacement curve ang mamugna. Kini nga datos naggiya sa micro-adjustment sa eccentric pins o wedge blocks sa kilid sa slider, nga nagsiguro sa parehas nga clearance distribution. Alang sa ultra-precision beds, usa ka nano-lubrication film ang mahimong i-apply sa ibabaw sa guideway aron makunhuran ang friction coefficient ug mapalambo ang motion smoothness.

Hugot nga Koneksyon: Spindle Headstock ngadto sa Kama

Ang koneksyon tali sa spindle headstock, ang kasingkasing sa power output, ug ang machine bed nanginahanglan ug maampingong balanse sa rigid load transmission ug vibration isolation. Ang kalimpyo sa mga nawong nga nag-uban mao ang labing importante; ang mga lugar nga gikontak kinahanglan nga maampingong pahiran gamit ang usa ka dedikado nga ahente sa pagpanglimpyo aron makuha ang tanan nga mga kontaminante, gisundan sa pagbutang ug nipis nga layer sa espesyal nga analytical-grade silicone grease aron mapalambo ang contact stiffness.

Ang han-ay sa paghugot sa bolt importante kaayo. Usa ka simetrikal nga sumbanan, kasagaran "molapad pagawas gikan sa sentro," ang gigamit. Ang mga bolt sa sentro nga rehiyon gihugot una, diin ang han-ay mogawas. Ang oras sa pagpagawas sa stress kinahanglan nga ikonsiderar human sa matag hugna sa paghugot. Alang sa mga kritikal nga fastener, usa ka ultrasonic bolt preload detector ang gigamit aron mabantayan ang axial force sa tinuod nga oras, nga nagsiguro sa parehas nga pag-apod-apod sa stress sa tanan nga mga bolt ug pagpugong sa lokal nga pagluag nga mahimong hinungdan sa dili gusto nga mga pag-vibrate.

Human sa koneksyon, usa ka modal analysis ang himuon. Ang exciter mo-induce og vibrations sa espesipikong mga frequency sa headstock, ug ang mga accelerometer mokolekta og mga response signal sa tibuok machine bed. Kini nagpamatuod nga ang resonant frequencies sa base igo na nga na-decouple gikan sa operating frequency range sa sistema. Kung mamatikdan ang resonance risk, ang mitigation naglakip sa pag-instalar og damping shims sa interface o pag-fine-tune sa bolt preload aron ma-optimize ang vibration transmission path.

Katapusang Pagpamatuod ug Pagbayad sa Geometric Accuracy

Kung ma-assemble na, ang machine bed kinahanglan nga moagi sa usa ka komprehensibo nga katapusang geometric inspection. Ang laser interferometer nagsukod sa pagkatul-id, gamit ang mga mirror assemblies aron mapadako ang gagmay nga mga deviasyon sa gitas-on sa guideway. Ang electronic level system nagmapa sa nawong, nga nagtukod og 3D profile gikan sa daghang mga punto sa pagsukod. Ang autocollimator nagsusi sa perpendicularity pinaagi sa pag-analisar sa pagbalhin sa usa ka light spot nga gi-reflect gikan sa usa ka precision prism.

Ang bisan unsang nakitang out-of-tolerance deviations nagkinahanglan og tukmang compensation. Para sa localized straightness errors sa guideway, ang supporting wedge surface mahimong makorehian pinaagi sa hand scraping. Usa ka developer agent ang i-apply sa mga high points, ug ang friction gikan sa moving slider mopakita sa contact pattern. Ang mga high points maampingong gi-scrape aron anam-anam nga makab-ot ang theoretical contour. Para sa dagkong mga beds diin ang scraping dili praktikal, mahimong gamiton ang hydraulic compensation technology. Ang gagmay nga hydraulic cylinder gi-integrate sa support wedges, nga nagtugot sa non-destructive adjustment sa wedge thickness pinaagi sa pag-modulate sa oil pressure, nga makab-ot ang accuracy nga dili na kinahanglan og pisikal nga pagtangtang sa materyal.

Pag-komisyon nga Wala’y Karga ug Nagkarga

Ang katapusang mga hugna naglakip sa pag-commissioning. Atol sa unloaded debugging stage, ang bed mo-operate ubos sa simulated nga mga kondisyon samtang ang usa ka infrared thermal camera nagmonitor sa temperature curve sa headstock ug nagpunting sa mga localized hot spots para sa posibleng cooling channel optimization. Ang mga torque sensor nagmonitor sa motor output fluctuations, nga nagtugot sa pag-adjust sa drive chain clearances. Ang loaded debugging phase hinay-hinay nga nagdugang sa cutting force, nga nag-obserbar sa vibration spectrum sa bed ug sa kalidad sa machined surface finish aron makumpirma nga ang structural rigidity nakab-ot ang mga design specifications ubos sa real-world stress.

Ang pag-assemble sa usa ka component sa machine bed usa ka sistematikong paghiusa sa multi-step, precision-controlled nga mga proseso. Pinaagi sa estrikto nga pagsunod sa mga protocol sa assembly, dynamic compensation mechanisms, ug hingpit nga pag-verify, gisiguro sa ZHHIMG nga ang machine bed magmintinar sa micron-level accuracy ubos sa komplikado nga mga load, nga naghatag sa dili matarog nga pundasyon alang sa world-class nga operasyon sa kagamitan. Samtang ang intelligent detection ug self-adaptive adjustment technologies nagpadayon sa pag-uswag, ang umaabot nga machine bed assembly mahimong mas predictive ug autonomously optimized, nga magduso sa mechanical manufacturing ngadto sa bag-ong mga rehimen sa precision.

Oras sa pag-post: Nob-14-2025